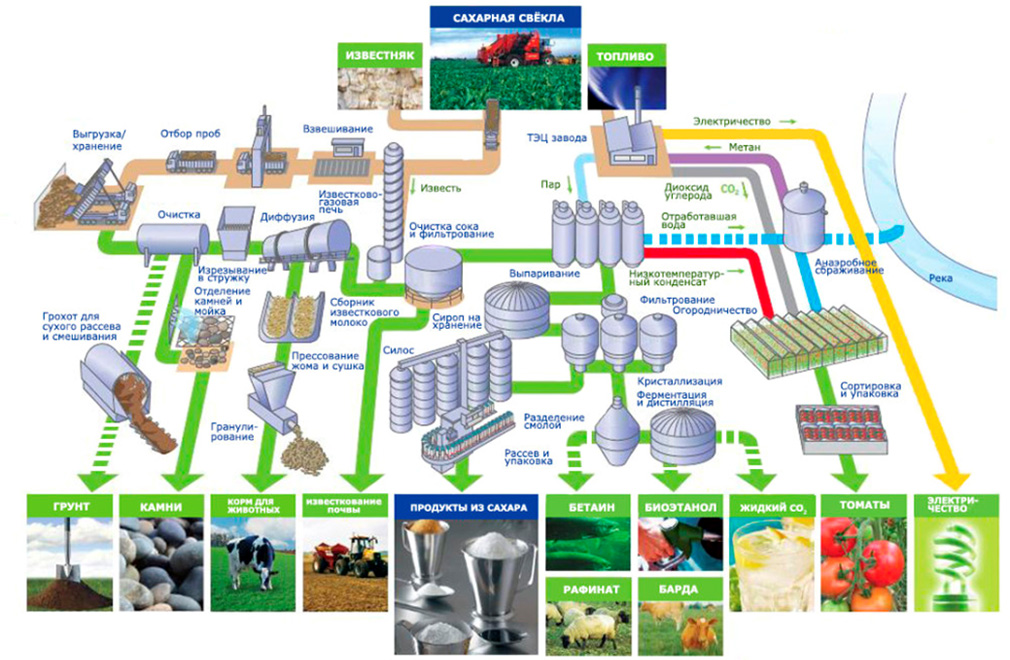

Как работает сахарный завод?

Сахар — пищевой продукт, состоящий из сахарозы высокой степени чистоты. Так как в России сахарный тростник не растет, то основное сырье для производства - сахарная свекла. Процесс получения сахара из корнеплода сложный и энергозатратный.

Рассмотрим все этапы производства сахарного песка.

Машины с сахарной свеклой подгоняют к пункту приемки и разгружают в специальный бункер. После чего она падает на конвейер, который несет ее в соломоботволовушки, где она очищается от песка, ботвы, камней и прочих примесей. Для окончательной отчистки от загрязнений корнеплоды проходят по ленточному конвейеру через свекломойку.

Взвешенная чистая свекла загружается в емкость, из которой ленточным конвейером подается на свеклорезку, где измельчается в тонкую стружку для разрушения молекулярных стенок и освобождения межклеточного сока, в котором растворены сахаропродукты. Для получения стружки толщиной от 1 до 2 мм и шириной 2–6 мм применяют различные свеклорезки: дисковые, центробежные и барабанные.

При воздействии теплой воды на клетку, она раскрывается и эффективнее отдает сахарозу жидкости. В конце всего процесса, внизу колонны, накапливается сахарный сок, а отходы выгружаются из верхней части аппарата.

Жом (свекольная стружка) сушится в потоке пара, а части сухого жома поднимаются потоком воздуха транспортера и уносятся для складирования, откуда они пойдут на корм скоту.

Полученный сок содержит как сахара, так и несахара. Несахара препятствуют получению чистого кристаллического сахара и увеличивают потери полезного продукта. Для увеличения качества сахарного раствора при помощи различных физико-химических процессов удаляют несахара. Для этого осаждают ненужные элементы: сок мешают с известью и греют, при этом все лишнее выпадает в осадок.

После фильтрации сок идет на установку выпаривания, где сгущается до сиропа, затем его выпаривают до кристаллизации.

"Варка" сахара- важнейшая операция в приготовлении сладкого продукта. Она происходит в вакуум-аппаратах при разряженной атмосфере, за счет чего сироп кипит при температуре 70 градусов Цельсия. Если температура будет выше, то сахар сгорит.При варке сахарного сиропа важно проверять его консистенцию. Для этого в каждом аппарате стоят смотровые окна, через которые можно контролировать процесс. Каждые два часа работы сироп сливают в мерный стакан на пробу, проверяя консистенцию.

Утфель - уваренный сироп - отправляется в центрифуги. В установках из утфеля отделяется все лишнее, после чего уходит в специальный сборник, а в барабане остаются кристаллы песка-сахара. Выгружаемый из центрифуг влажный сахар-песок уходит для сушки. Сушилка представляет собой барабан, внутри которого сахар обдувается горячим воздухом с температурой 100 градусов. После окончания процесса, продукция остается в барабане и остывает до комнатной температуры. Высушенный и охлажденный сахар-песок подается через транспортеры на фасовку. После чего по транспортной ленте мешок едет на склад, затем в магазин.

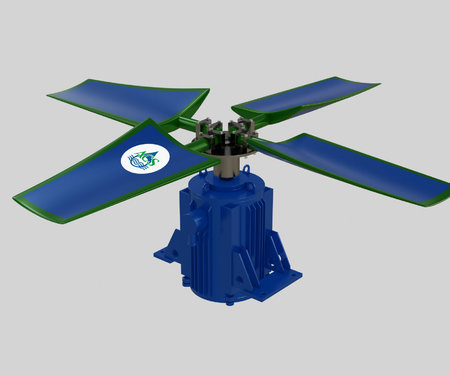

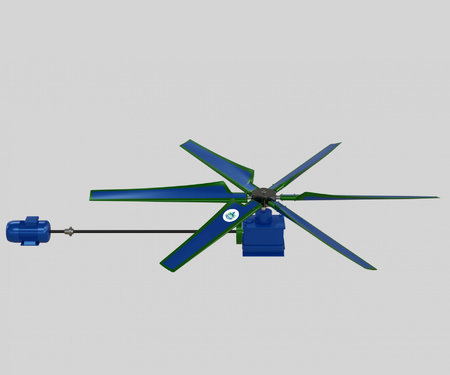

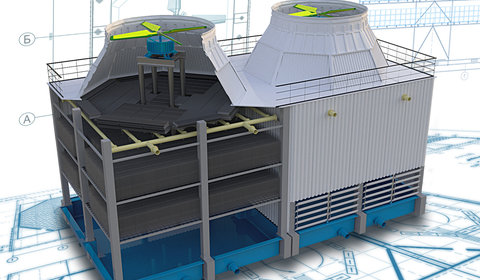

Где применяется градирня в производстве сахарного завода?

Водоснабжение сахарных заводов не имеет аналогов среди других предприятий пищевой промышленности. Затраты для производства сахарного песка велики и составляют в среднем до 10-25 т воды на 1 т перерабатываемой свеклы. Большая часть жидкости расходуется на кристаллизацию, охлаждение и конденсацию паров вакуум аппаратов.

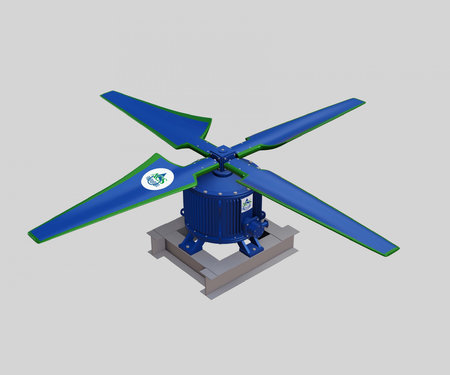

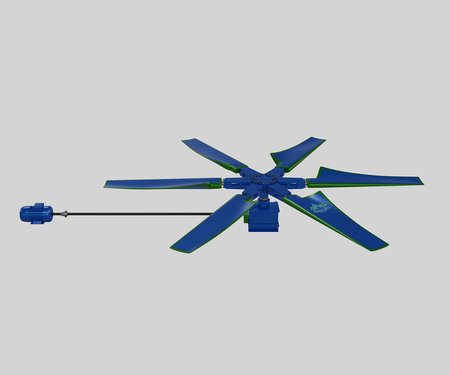

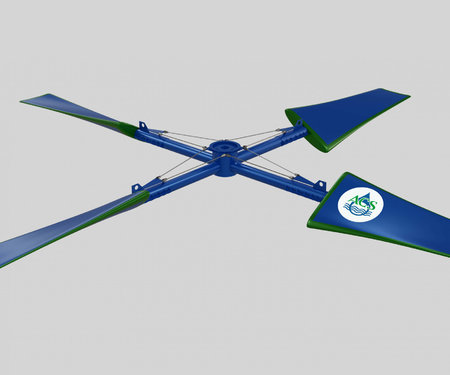

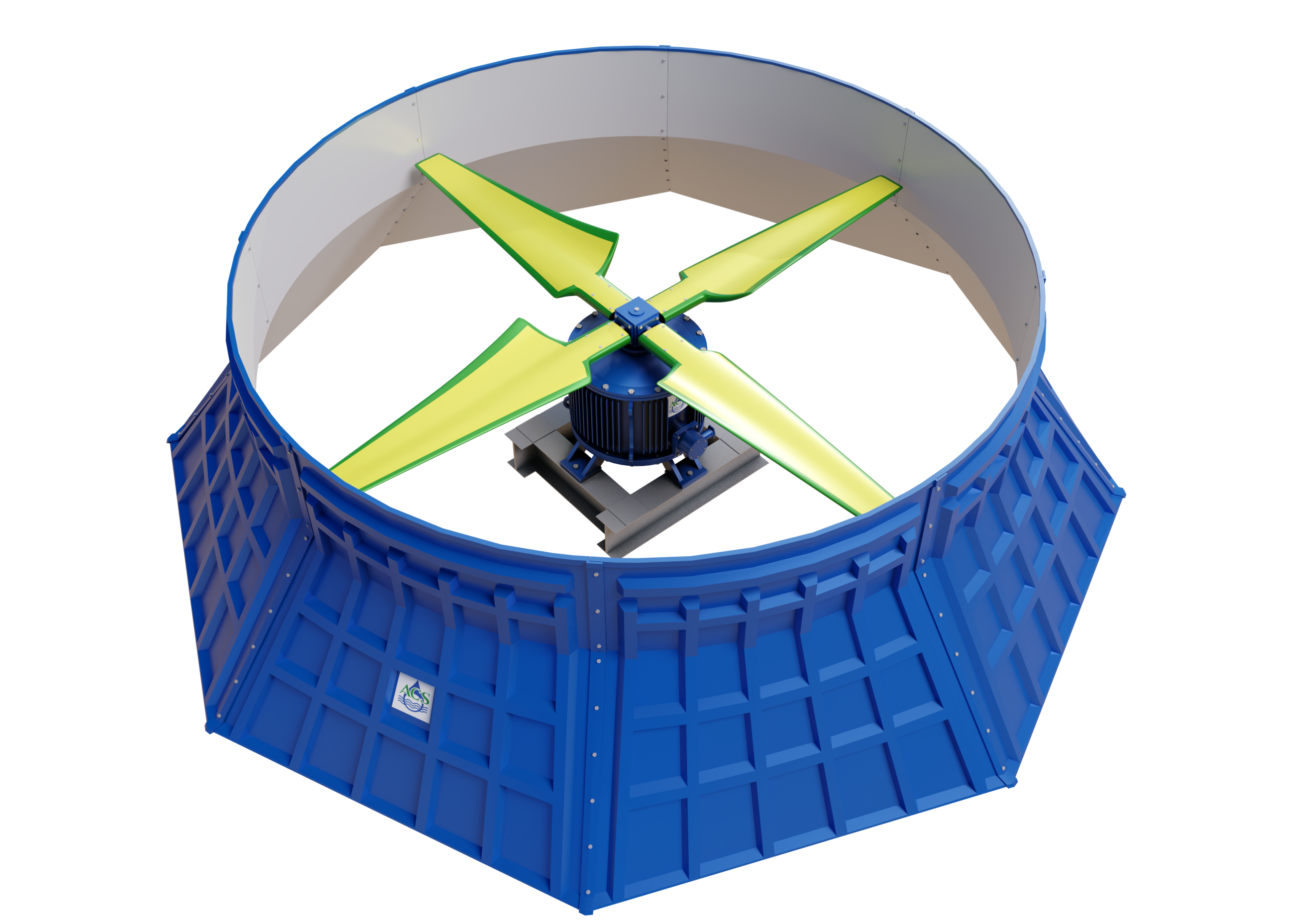

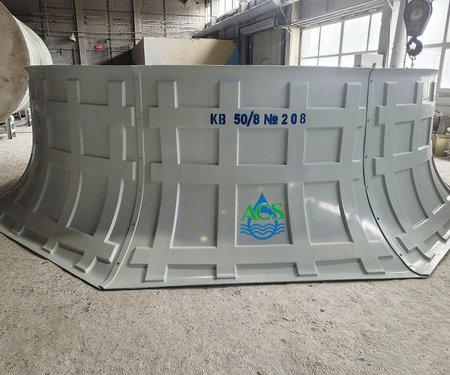

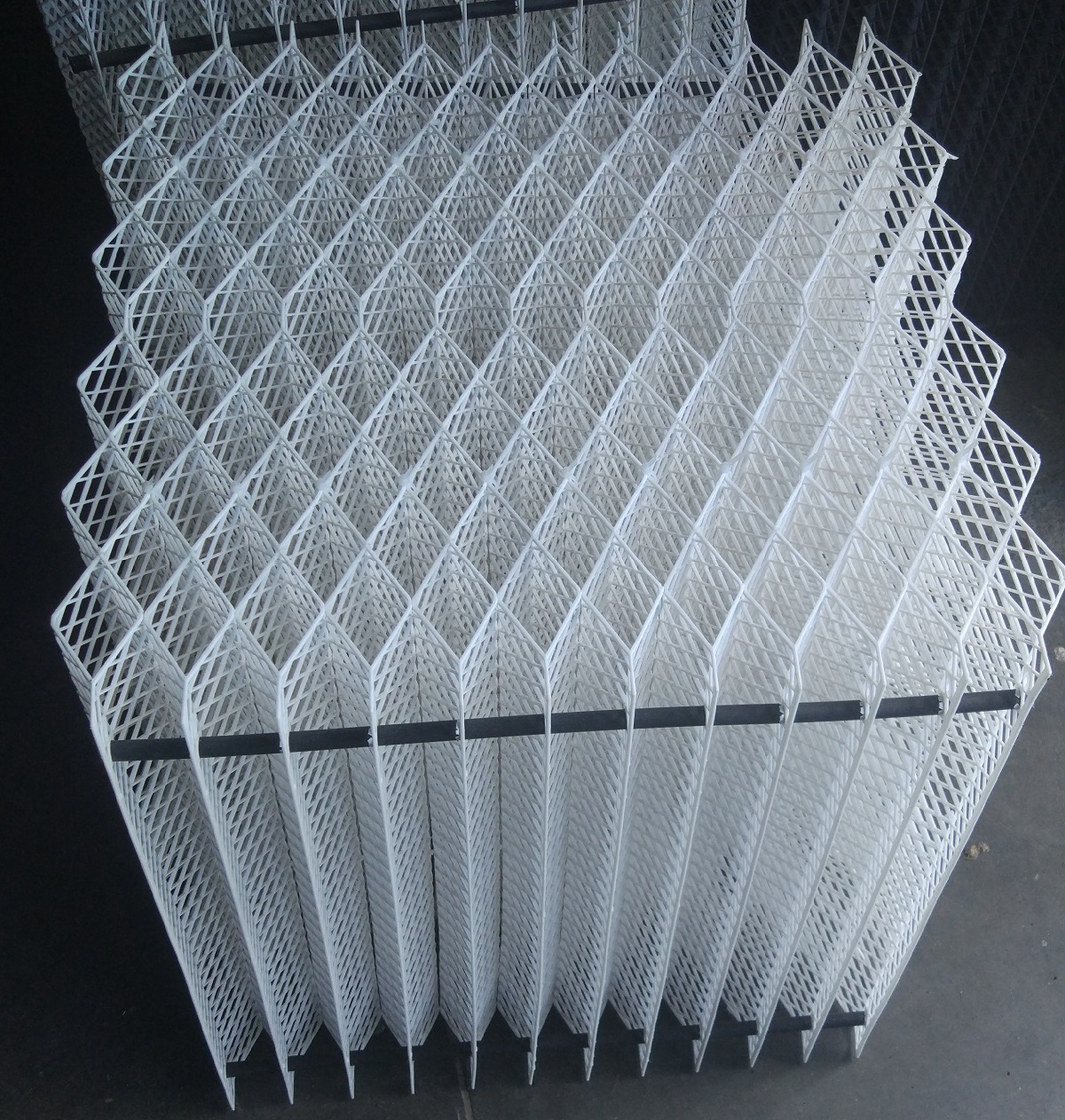

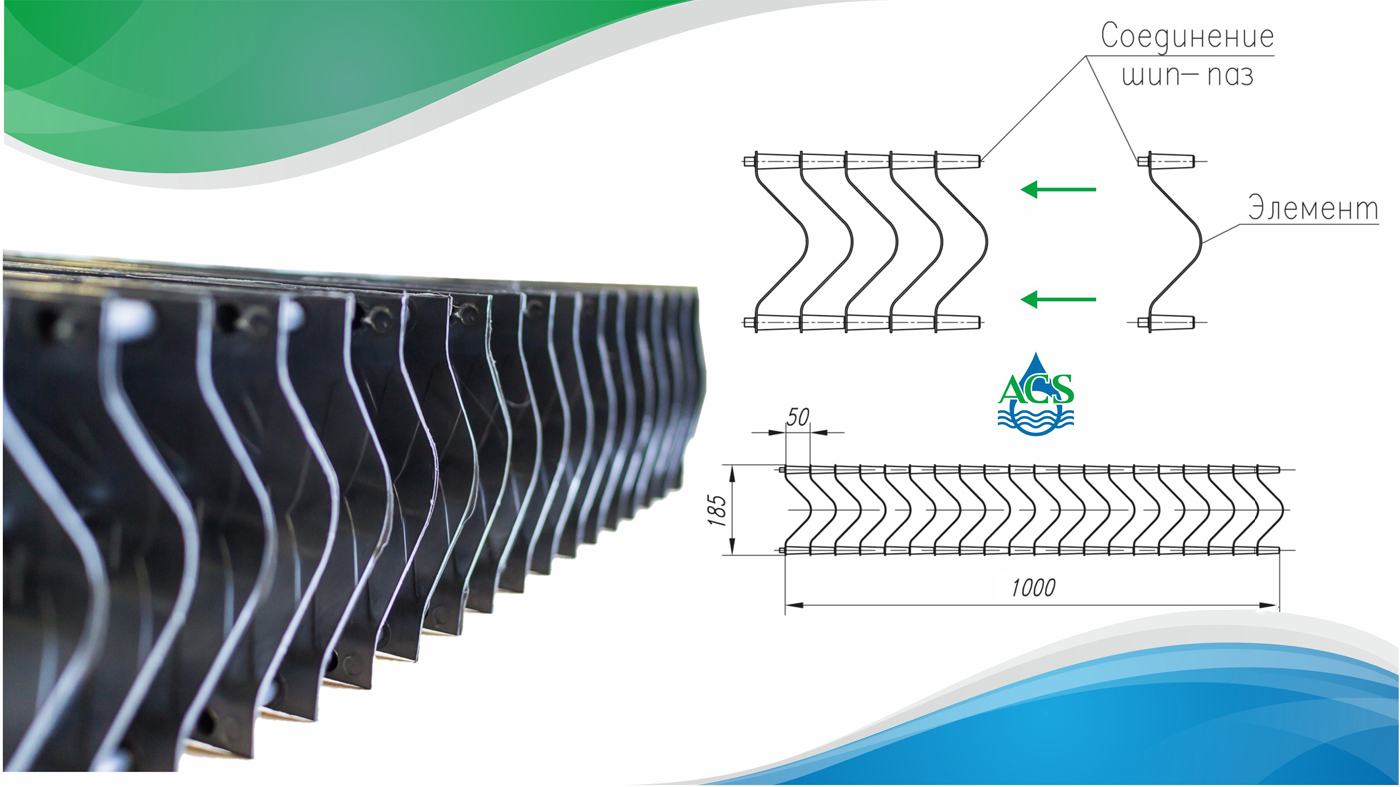

Для того чтобы снизить потребление жидкости в технологическом процессе, на производстве используют вентиляторные градирни, которые охлаждают большое количество воды направленным потоком атмосферного воздуха.