Все начинается в цехе стеклопластиковых изделий, там производятся лопасти рабочих колес.

Каждая лопасть изготавливается при помощи специальной формы-матрицы, обладающей необходимым профилем.

В первую очередь, на форму наносится гелькоут — состав, используемый для создания декоративно-защитного покрытия композитных изделий.

После его высыхания методом ручного формования наносится несколько слоев стеклоровинга с полиэфирной смолой. Таким образом, набирается необходимая толщина стенки лопасти. Каждый слой должен высохнуть для получения надежной жесткой конструкции. В хвостовой части лопасти толщина достигает 15 мм, что исключает разрушение стеклопластика от динамических нагрузок.

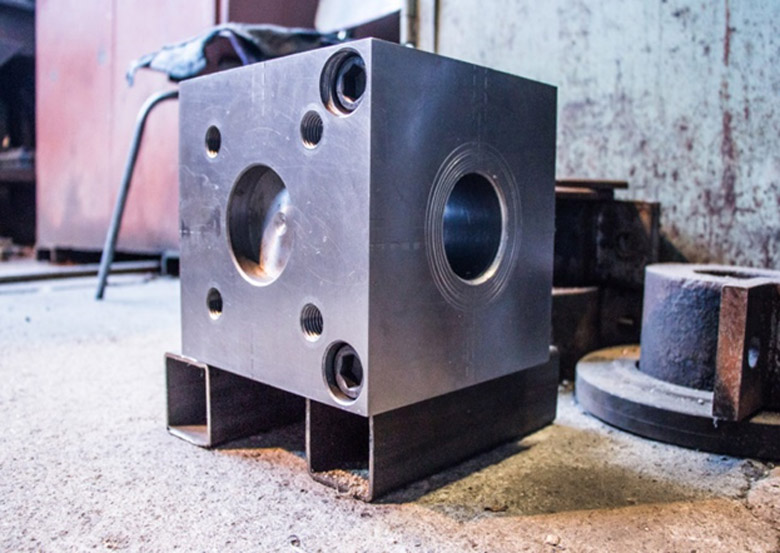

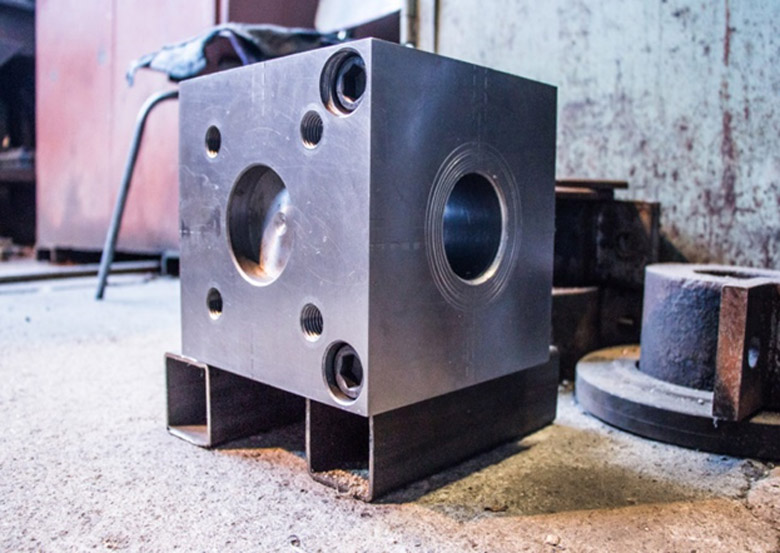

Параллельно этому в цехе металлообработки изготавливаются металлические части колеса: ступицы и хвостовики.

После изготовления двух половинок лопасти производится их склейка. Внутри лопастей, от хвостовика до середины, устанавливается специальный элемент - стрингер. Он придаёт дополнительную жесткость лопасти и препятствуют её деформации в процессе работы. Данная конструкция фиксируется специальным составом для склейки композитных материалов. При отсутствии дополнительных ребер жесткости внутри лопасти возникает вероятность её разрушения при высоких нагрузках, особенно на колесах большого диаметра.

При изготовлении используется несколько видов стеклотканей с различными свойствами. Их комбинация совместно с качественной смолой дает большую прочность поверхности колеса. Вложенный усилитель (стрингер) и закладная с большой площадью снижают вероятность поломки, нагрузки на корень лопасти снижаются за счет распределения давления по площади металлической поверхности закладной детали. Применение металла для хвостовика исключает риск отрыва лопасти.

На этом же этапе к лопасти на 4-х болтах присоединяется металлический хвостовик для крепления к ступице рабочего колеса. Благодаря увеличенному количеству болтов исключается отрыв лопасти от ступицы в месте крепления с металлической частью лопасти. Особо хочется отметить, что такая конструкция выгодно отличается от использования целиком стеклопластикового хвостовика своей надежностью. Особенно это заметно на рабочих колесах РК-104 и РК-200.

На четвертом этапе лопасть в несколько слоев покрывают конструкционной тканью. Ей же дополнительно покрывают стыки и места склейки. Это позволяет надежно зафиксировать данные соединения.

На пятом этапе вся лопасть покрывается топкоутом с парафиновой добавкой для защиты от негативного воздействия влаги. Кроме того, топкоут придает законченный красивый вид готовому изделию.

В процессе изготовления в смолу могут быть добавлены необходимые красители для получения колеса, выполненного в корпоративных цветах предприятия.

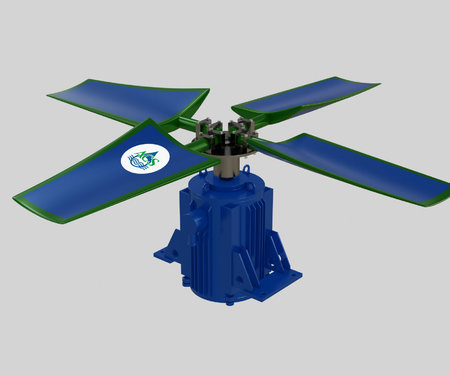

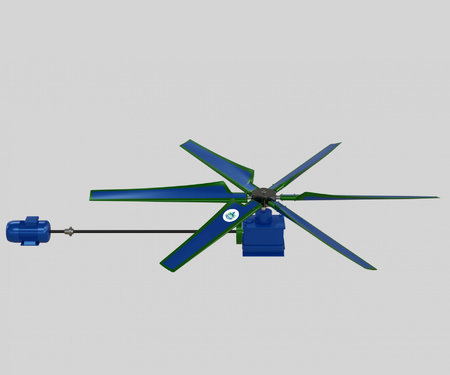

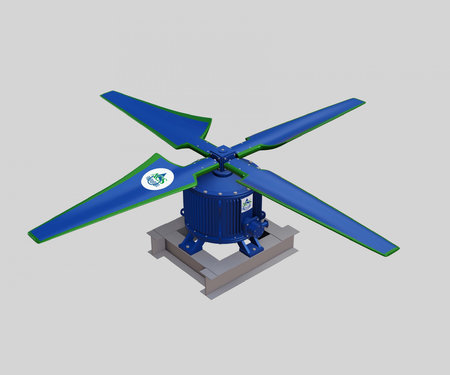

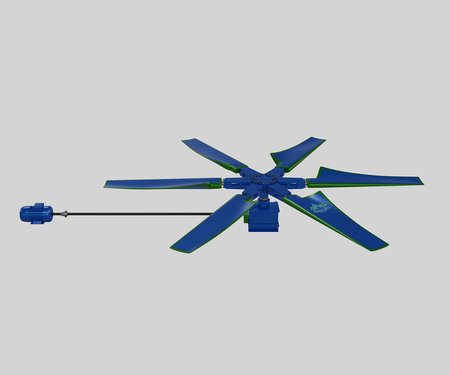

После завершения изготовления рабочего колеса оно проходит контрольную сборку и балансировку. Лопасти и посадочные места на ступице маркируются таким образом, чтобы в дальнейшем при его монтаже на градирне баланс колеса не был нарушен.

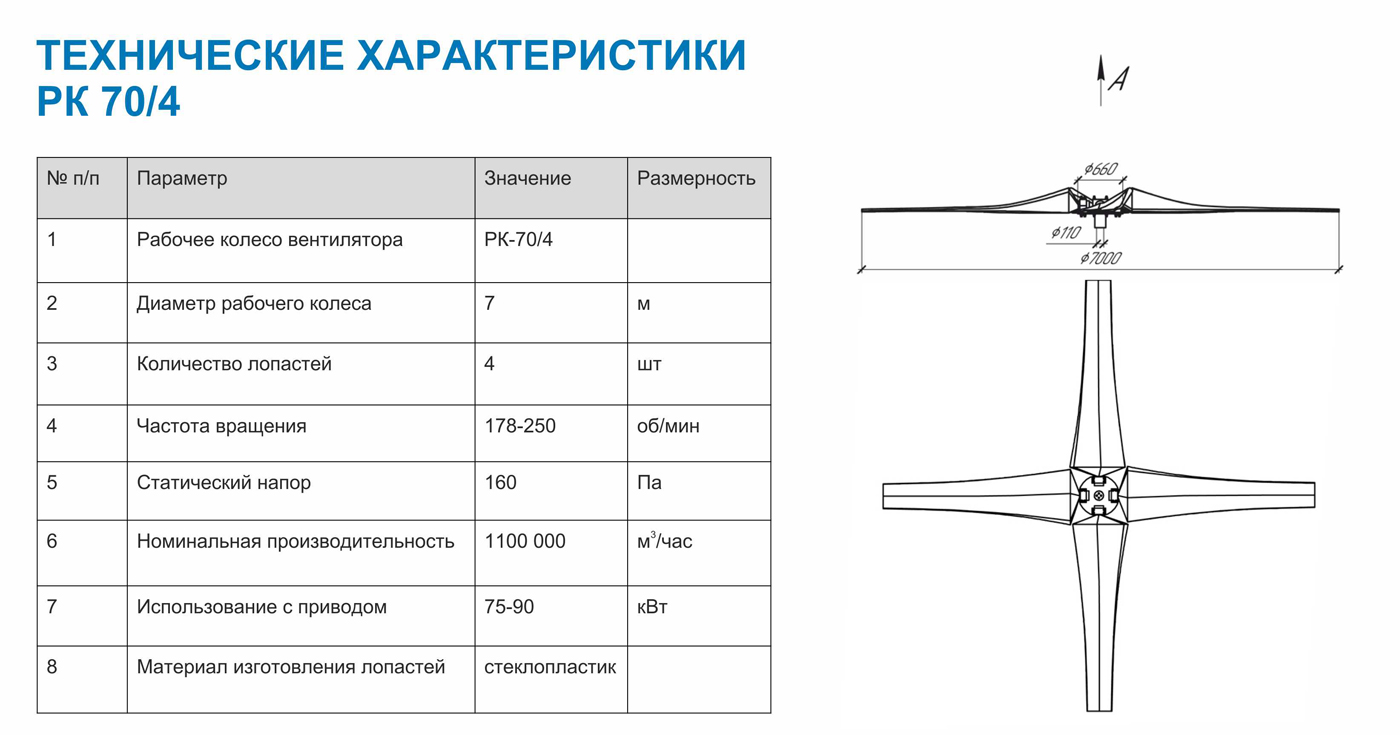

Для различных размеров рабочих колес ступица имеет разную конструкцию, обусловленную особенностями его эксплуатации. Но отдельно хотелось бы отметить конструкцию ступицы для рабочих колес РК-50/4 и РК-70/4. Она изготавливается разборной, что значительно облегчает её демонтаж с вала двигателя после нескольких лет эксплуатации.

По желанию заказчика на атакующую кромку лопасти может быть установлена защитная полоса из нержавеющей стали. Однако как показывает практика, этот элемент не требуется, т.к. внешний слой лопасти не получает повреждений в процессе эксплуатации, если в рабочую зону колеса не попадают посторонние предметы.

Процесс изготовления лопасти рабочего колеса довольно сложен. Только действительно опытные и профессиональные рабочие могут сделать качественную лопасть методом контактного формования.