Виды гальванических стоков

Вредность и опасность таких стоков обусловлена содержанием в них ионов токсичных металлов, например, цинка, алюминия, марганца, висмута, свинца, никеля, кобальта, хрома и других. Кроме промывочной воды сбрасываются растворы гальванических ванн. Классифицируют гальваностоки по степени загрязненности (концентраты, полуконцентраты, низкоконцентрированные) и характеру загрязнений. Вид загрязнений определяет этапы водоочистки, реагентную обработку.

Выделяют следующие основные виды стоков по химическому составу загрязнений:

| Группа сточных вод | Основные технологические процессы образования сточных вод | Состав загрязнений | рН среды |

| кислотные | предварительное травление, кислое меднение, никелирование, цинкование | Н2SO4, HCl, HNO3, H3PO4 | <6,5 |

| щелочные | обезжиривание | NaOH, KOH, Ca(OH)2 | >8,5 |

| содержащие соли тяжелых металлов | поверхностная металлообработка и нанесение гальванопокрытий | Fe 2+, Fe 3+, Zn 2+, Al 3+, Cu 2+ | <6,5 |

| цианосодержащие | цианистое меднение, цинкование, кадмирование, серебрение | KCN, NaCN, CuCN, Fe(CN)2, [Cu(CN)2]-, [Cu(CN)4]3, [Zn(CN)4]2- | 2,8-11,5 |

| хромосодержащие | хромирование, пассивация, травление деталей из стали | Cr 3+, Cr 6+ , Zn 2+, Cu 2+, Fe 2+, Fe 3+ | 2,3-8,8 |

На некоторых предприятиях отдельно выделяют фтор-, нитрит-, никельсодержащие стоки.

По концентрации загрязнений сточные воды можно разделить на 3 категории:

- Воды после промывки изделий в проточных ваннах. При обычной сменяемости воды в ванне промывки 0,5-2 объема в час концентрация загрязнений в сточной воде составляет 0,5-3% концентраций раствора технологической ванны

- Воды после промывки изделий в непроточных ваннах, каскадной промывки, растворы после регенерации ионообменных фильтров (регенераты) с концентрацией загрязнений от 1 до 20 мг/л.

- Отработанные технологические растворы и электролиты с концентрацией растворенных веществ более 100 г/л

Кислотно-щелочные стоки могут иметь рН от 2 до 12 и содержат в своём составе: катионы (Fe2+, Fe 3+, Cu2+, Zn2+, Ni2+, Сd2+, Pb2+, Sn2+, Hg2+, Al3+, Na+, K+, NH4+ и др.), анионы (SO42-, Cl-, PO43-, SiO32-, F-, NO3-, BF4-, ZnO22-, SnO32- и др.), ПАВ (блескообразователи, смачиватели, эмульгаторы, ингибиторы травления и др.), комплексообразователи (пирофосфат, амины, трилон Б, сегнетова соль, аммиак и др.) Циансодержащие стоки образуются после процессов меднения, цинкования, кадмирования, серебрения, обезжиривания в цианидных электролитах. Их рН от 7,5 до 9, они содержат свободный цианид, цианидные комплексы токсичных металлов, ПАВ, компоненты щелочной среды. Хромсодержащие стоки образуются в процессах хромирования, хроматирования, наполнения в хромпике, электрополирования, отдельных видов травления, например, меди. Они могут иметь рН от 2,3 до 8,8. Основные загрязнения: соединения хрома (VI), катионы тяжелых металлов (Cr3+, Fe3+, Cu2+, Cd2+), анионы (SO42-,PO43-, NO3- и др.).

Промывные воды сбрасываются постоянно, они составляют основной объём сточных вод. Отработанные растворы, стоки от промывки вентсистем, фильтров, другого оборудования сбрасываются периодически, эти стоки носят залповый характер. Они составляют небольшой процент от общего объема стоков, но содержат около 70% загрязняющих веществ.

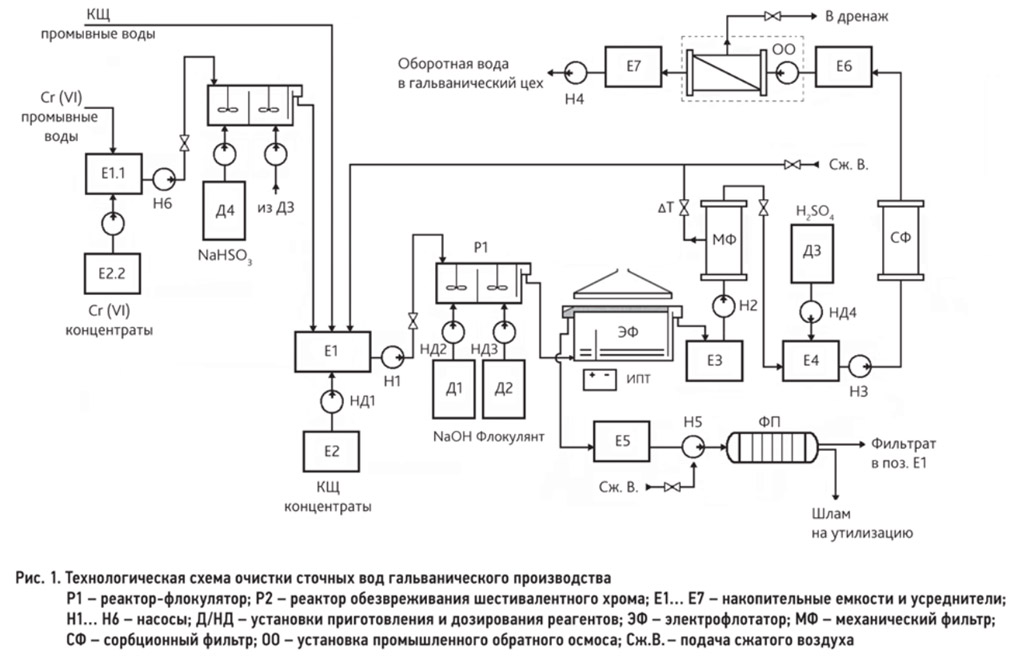

Методы очистки гальванических стоков

В зависимости от состояния вещества в растворе, загрязняющие вещества разделяют на три вида:

- взвесь в виде тонкодисперсных суспензий и эмульсий

- коллоиды и высокомолекулярные соединения

- соли, кислоты, основания, растворенные в воде

- электролиты

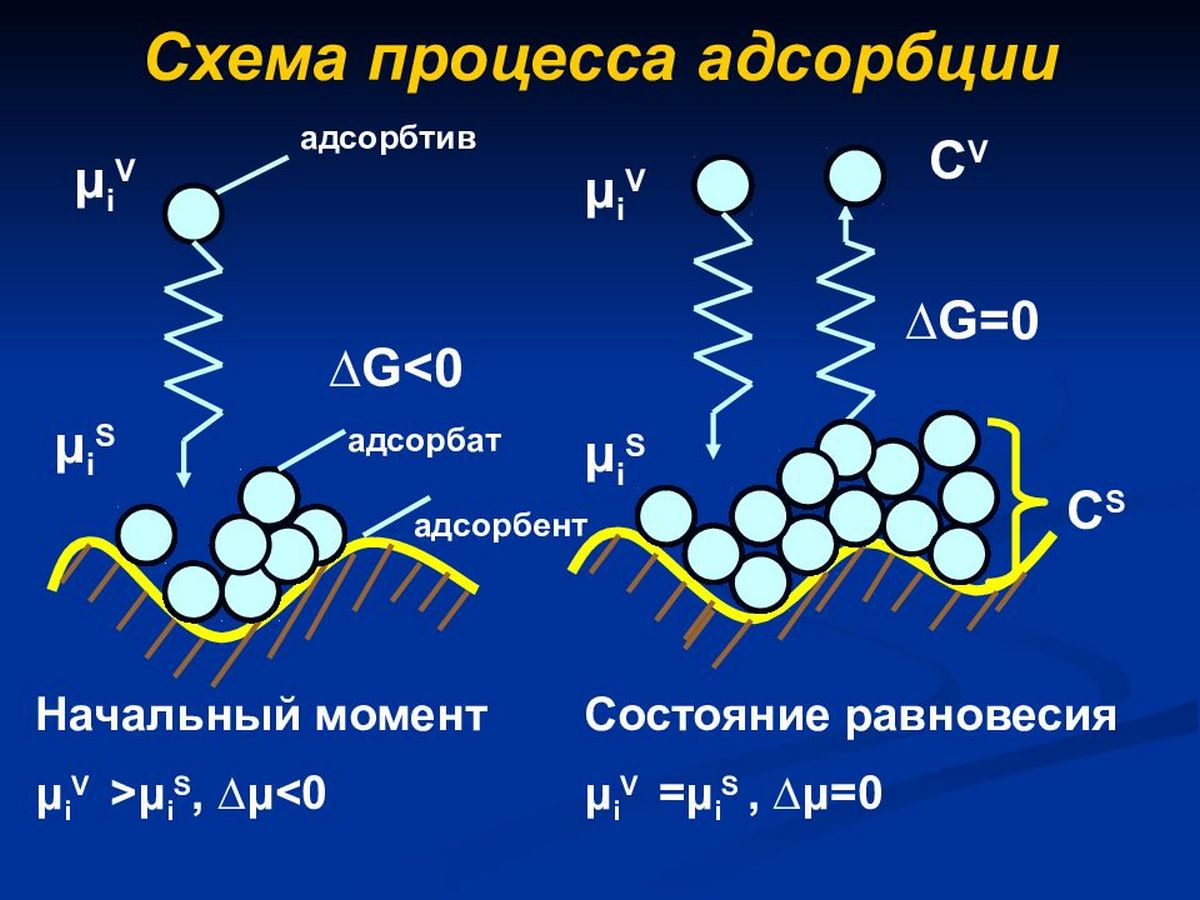

Каждую из групп очищают своим методом. Например, для очистки стоков от загрязнений из первой группы используют методы с силами гравитации, флотации и адгезии. Вторую группу чистят коагуляционным методом. Загрязнения из третьей группы эффективнее всего удаляются адсорбционной очисткой, а четвертой – переводом ионов в малорастворимые состояния методом обессоливания или реагентным.

Таким образом, можно выделить 7 групп методов очистки гальванических стоков:

1) механические

2) химические (реагентные)

3) коагуляционно-флотационные

4) электрохимические

5) сорбционные

6) мембранные

7) биологические

Рассмотрим некоторые способы более подробно.

Механические методы

Здесь можно достичь удаления 60-65%, а в некоторых случаях 90-95% взвешенных веществ. Задача механической очистки – подготовка стоков к следующим этапам. Это самый дешевый метод очистки. На данном этапе происходит задержание нерастворимых примесей путем процеживания, отстаивания и фильтрования.

В качестве оборудования выделяют механические осадочные фильтры, отстойники, песколовки, решетки. Кроме этого в некоторых схемах нашли применение преаэраторы, центрифуги, сепараторы, гидроциклоны. При необходимости также используются нефте-и смолоуловители.

Механическую обработку в качестве самостоятельного метода используют тогда, когда очищенная этим способом вода может применяться в технологических процессах производства или быть спущенной в водоем без нарушения экосистемы. В остальных случаях механическая очистка – это всего лишь первый этап очистки стоков.