С началом развития промышленности перед производителями оборудования встал вопрос материального исполнения оборудования. Основные требования, предъявляемые к материалам:

- механическая прочность

- коррозионная и химическая стойкость

- долговечность

- устойчивость к эрозионным разрушениям - если есть абразивный износ

- ремонтопригодность

- отсутствие вторичного загрязнения - частицы оборудования не должны загрязнять продукт

- дешевизна

- легкость в работе

- доступность

Исторически сложилось, что наиболее подходящим материалом в большинстве случаев являлись нержавеющие стали. К их недостаткам можно отнести только дороговизну материала, и как следствие, длительный срок окупаемости производства.

Также применяются отдельные решения из керамических, асбоцементных материалов и пластмасс, которые не лишены отдельных недостатков (хрупкость, сложность изготовления и монтажа, высокая масса, и т.д.).

Что такое стеклопластик?

В последние 30 лет широкое применение получили ёмкости и оборудование из стеклопластика. При производстве резервуаров и сооружений для очистки хозяйственно-бытовых стоков и канализации в основном используется полиэфирный стеклопластик – материал, получаемый путем пропитки стеклянного волокна (ткани, маты, нити) термореактивными полиэфирными смолами с последующим отверждением. Эта технология позволяет получить изделия самых различных форм и размеров, сложной конфигурации, при этом, не требуя сварочного, прессового и листогибочного оборудования, а в качестве материалов для матриц используются древесные и древесно-стружечные материалы.

Популярность материала обусловлена следующими достоинствами:

- высокая химическая и коррозионная стойкость

- высокая механическая прочность

- сравнительно невысокая масса

- возможность придания различных форм и объёмов

- долговечность (срок службы более 50 лет – опыт поставки на деревообрабатывающее производство Киров)

- низкий коэффициент температурного расширения

- не выделяет ядовитых соединений

Стеклопластик относится к группе слоисто-волокнистых композитных материалов. Тонкие высокопрочные стеклянные волокна обеспечивают прочность и жесткость стеклопластика. Связующее придает материалу монолитность, способствует эффективному использованию механических свойств стеклянного волокна и равномерному распределению усилий между волокнами, защищает волокно от химических, атмосферных и других внешних воздействий, а также само воспринимает часть усилий, развивающихся в материале при работе под нагрузкой.

Благодаря армированию полимерной матрицы стекловолокном, стеклопластик приобретает свойства, недоступные обычным пластмассам, он на порядок лучше них по прочности, абразивному износу, линейному расширению, ударным и вибрационным нагрузкам.

Плюсы стеклопластика:

- Низкая теплопроводность - практически как дерево

- Высокая прочность - сравнима со сталью

- Влагостойкость

- Биологическая стойкость

- Атмосферостойкость самих полимеров

- Малый вес

В настоящее время все основное технологическое оборудование, применяемое для комплексных очистных сооружений, изготавливается из стеклопластика.

Технологии производства изделий из стеклопластика

Технологий производства изделий из стекловолокна существует несколько. Стоит сразу оговориться, что эти методы используются и при работе с другими армирующими материалами, такими, как карбон, кевлар, другие тканые материалы и их сочетания.

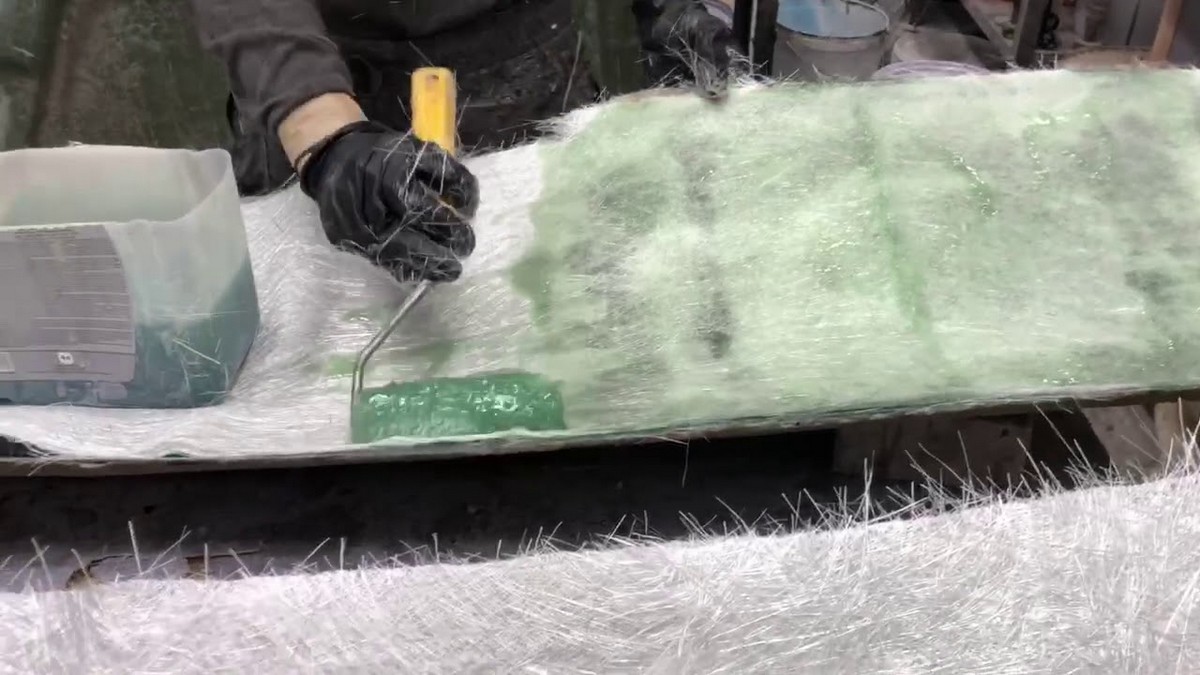

- Ручное (контактное) формование. Этот способ самый простой и дешевый (если не считать затрат на квалифицированную рабочую силу). Пропитка стекловолокна осуществляется валиком или кистью, которые должны быть стойкими к смолам. Волокно или сразу укладывается в форму, или уже после пропитки. Обработка стекловолокна разбивочными валиками способствует лучшему распределению смолы между волокнами. Затем прикаточными валиками производят окончательную укатку стеклоткани, выдавливая пузырьки воздуха и равномерно распределяя смолу по всему объему. Крайне важно не допустить, чтобы под слоем стеклоткани оставались пузырьки воздуха. Если изделие застынет с таким браком, это место будет ослаблено вплоть до возможного сквозного продавливания. Такие недочеты также могут помешать дальнейшей обработке изделия, потребовать его восстановления или полной замены. В любом случае будут затрачены дополнительные материалы, труд, а также деньги. Ручной метод может быть несколько механизирован. Существуют смесители, подающие смолу с катализатором через валик, и иные приспособления. Но укатывать все равно приходится своими руками.

Достоинство ручного метода вполне очевидно: просто и дешево. Но любая экономия может иметь и обратную сторону. Качество готовых изделий очень сильно зависит от квалификации рабочих. И условия труда при таком подходе довольно вредные. Кроме того, очень сложно добиться большой производительности. Однако для небольших фирм и малых объемов работы этот метод самый подходящий.

- Метод напыления рубленого ровинга. Этот подход куда более технологичен. В нем используется не стекловолокно, а стеклонить, которая подается в измельчитель специального пистолета, где рубится на короткие волокна. Затем пистолет «выплевывает» их вместе с порцией смолы и катализатора. В воздухе все смешивается и наносится на форму. Но после этой процедуры все равно массу необходимо прикатать, чтобы удалить пузырьки. Далее отвердевание происходит как обычно.

Такой способ выглядит очень заманчиво и просто. Казалось бы, стой и поливай из шланга. Но есть один существенный недостаток, из-за которого этот способ не столь популярен, – слишком большой расход смолы. Изделие получается очень тяжелым, и, так как волокна не переплетены друг с другом, механические свойства такого стеклопластика несколько хуже. Кроме того, к вредным парам смол подмешивается взвесь мелких частиц стекла от измельчителя, очень вредных для легких человека.

- Метод намотки. Этот специфический метод предназначен для изготовления пустотелых круглых или овальных секционных компонентов, типа труб или резервуаров. Таким образом делаются парусные мачты, удочки, рамы велосипедов, глушители автомобилей и т. д. Стекловолокна пропускаются через ванну со смолой, затем через натяжные валики, служащие для натяжения волокна и удаления излишков смолы. Волокна наматываются на сердечник с необходимым сечением, угол намотки контролируется отношением скорости движения тележки к скорости вращения. Как намотка нитки на шпульку швейной машинки. В результате получаются крепкие и легкие изделия

Цех стеклопластика компании Агростройсервис

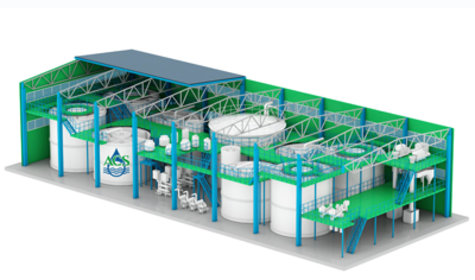

При организации производства было переоборудовано производственное помещение площадью 1500 м2, закуплено оборудование, подобран и обучен персонал.

При производстве продукта используется метод намотки и контактного формования с дальнейшей полимеризацией в контролируемых условиях цеха и механической обработкой. В отдельных случаях применяется метод RTM – формирование поверхностей в специальных формах под действием давления.

Наш цех состоит из нескольких участков, исходя из потребностей по выпуску номенклатурного ряда, а именно:

- Участок намотки, состоящий из современных намоточных машин со сменными обечайками. Диаметры стеклопластиковых резервуаров – от 1 до 3 метров, длина зависит от возможности транспортировки. Стандартные емкости имеют длину 3, 6 или 12 метров

Установка намотки стеклопластиковых изделий

- Участок напыления - тут производятся комплектующие изделия нашего второго направления производства - градирен

.jpg)