С момента появления первой градирни прошло уже около 100 лет, но это устройство до сих пор актуально и востребовано. На большинстве крупных предприятий используются водооборотные циклы с различными видами охлаждающих установок.

Россия как одна из крупнейших производственных стран просто обязана была освоить проектирование и изготовление градирен.

Опираясь на опыт советских ученых, в нашей стране были открыты несколько заводов по их производству. ООО "НПО "Агростройсервис" - одно из первых и одно из самых крупных таких производств.

Со временем на рынке появились зарубежные компании, предлагающие свою продукцию. Однако при выборе оборудования следует учитывать, что климат в России значительно отличается от европейского и использовать импортные градирни, не адаптированные под наши условия - большой риск!

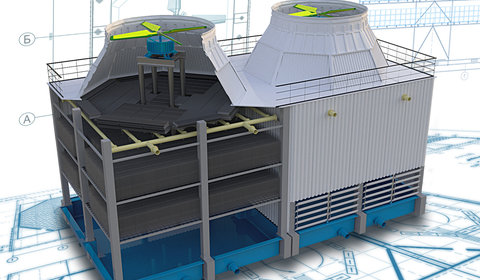

Сегодня на рынке представлены различные градирни российского производства. Типовых решений много и подбор возможен под любые запросы потребителей.

Так, например, для малых водооборотных систем с гидравлическими нагрузками от 5 до 150 м3/час, предлагаются малогабаритные градирни, изготовление которых не требует больших затрат, как финансовых, так и временных. Широким спросом пользуются градирни «Вента», «Град», «ГРД», «Росинка», «БМГ». Малогабаритные градирни «ГРД», «ВЕНТА» выполнены из стеклопластика, а градирни «Град» из нержавеющей стали. За счет применения современных материалов они обладают большой надежностью и сроком службы, в отличие от градирен «БМГ» или «Росинка».

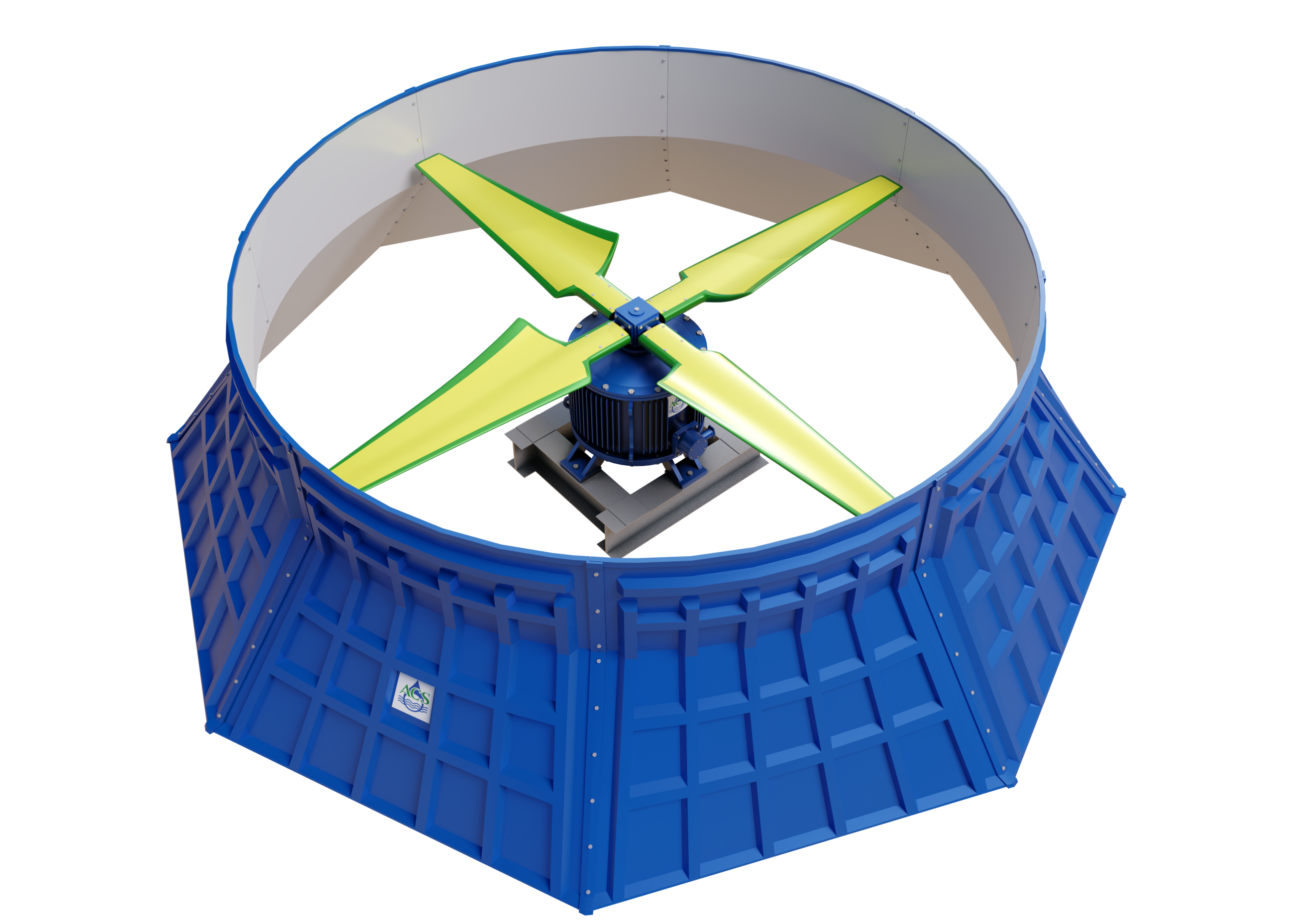

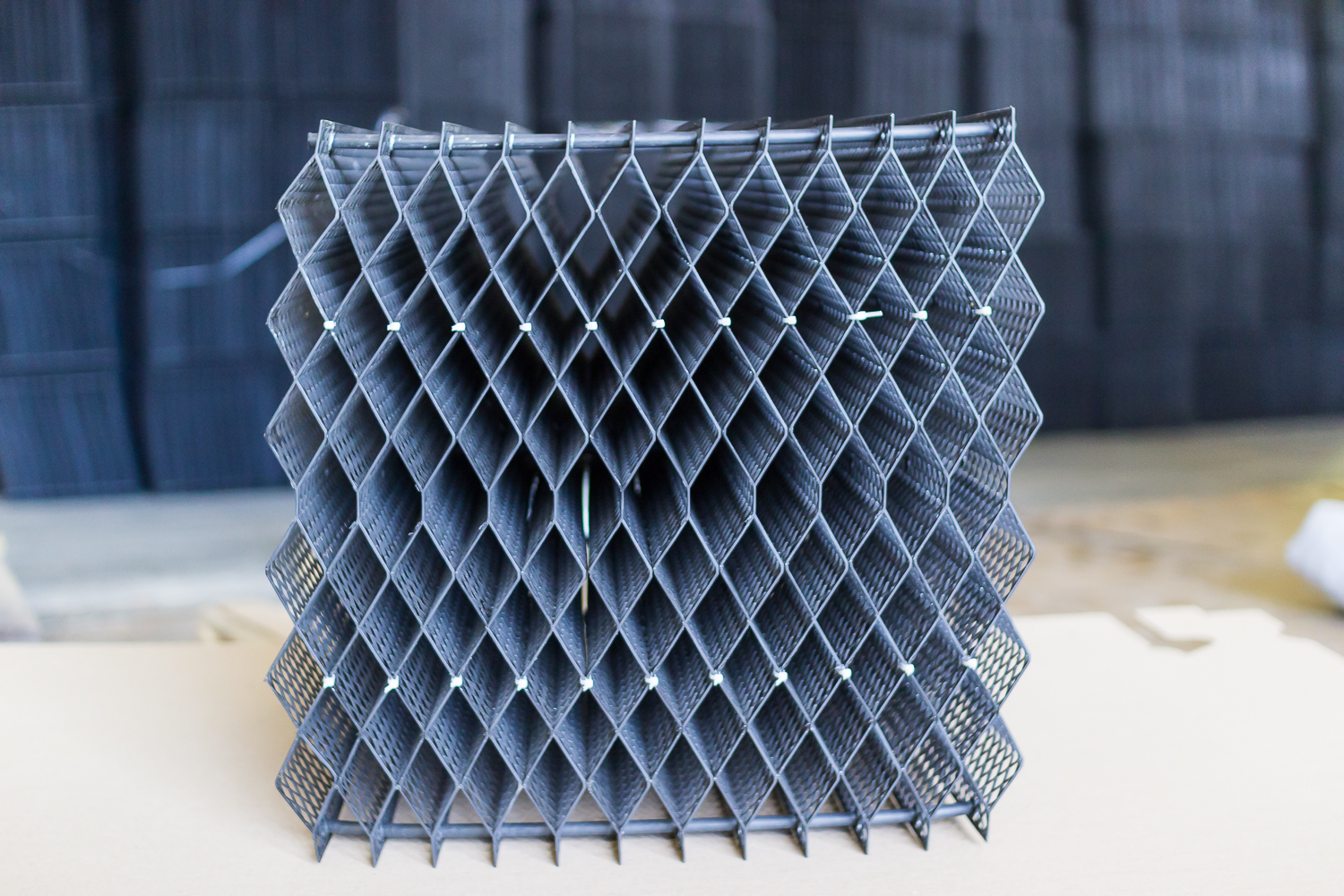

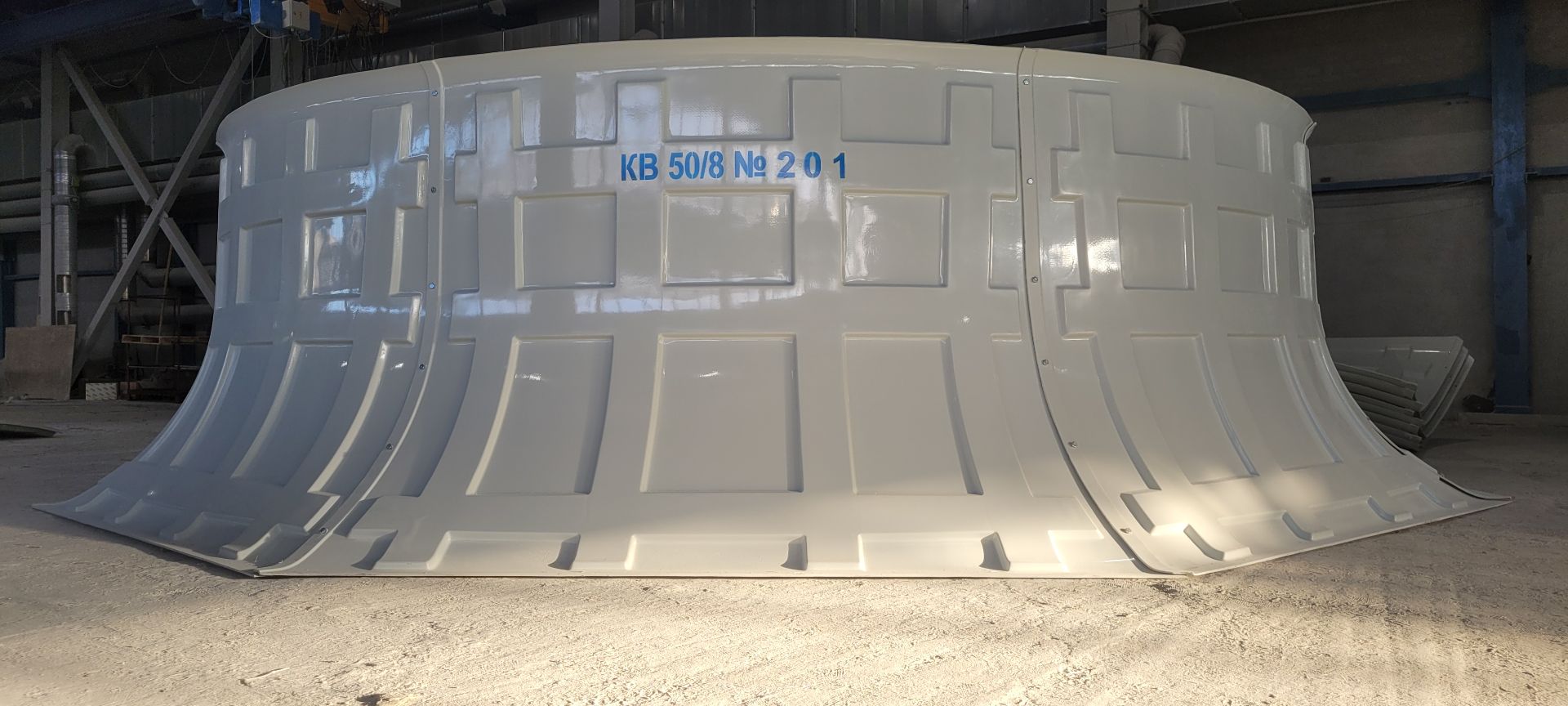

Для водооборотных циклов промышленных и энергетических предприятий требуются охлаждающие установки с большей производительностью - от 200 м3/час и более. Градирни для такой нагрузки также поставляют российские компании. А вот собственное производство есть у единиц.

Многие, даже отечественные фирмы, комплектуют градирни иностранными элементами, а выпускают под отечественной маркой. Во сколько по цене и времени может обойтись ремонт такой установки в случае поломки или планового ремонта? Ответ явно не обрадует потребителя.

Именно поэтому мы предлагаем покупать градирни отечественного производства.

На основании тепло-гидравлического расчета наши специалисты готовы предложить охлаждающую установку, которая обеспечит качественное охлаждение оборотной воды любого объёма.

При этом все комплектующие будут изготовлены на собственном производстве! Не верите? Приезжайте в гости – все покажем и расскажем!

.jpg)

.jpg)