АСУ ТП экономит средства предприятия

Активное внедрение и строительство вентиляторных градирен на производствах началось уже много лет назад, с 60х годов прошлого века. С течением времени совершенствовались методы расчета, конструкция испарительных установок, материалы, применяемые в строительстве. В первую очередь, все это делалось для повышения эффективности и снижения затрат при эксплуатации охлаждающих аппаратов.

С середины 1990х - начала 2000х годов на предприятиях стали все чаще применять автоматические системы управления работой градирен. Даже на небольших заводах такие системы подтвердили свою эффективность. Там, где охлаждающих установок используется много, экономия оказалась еще больше.

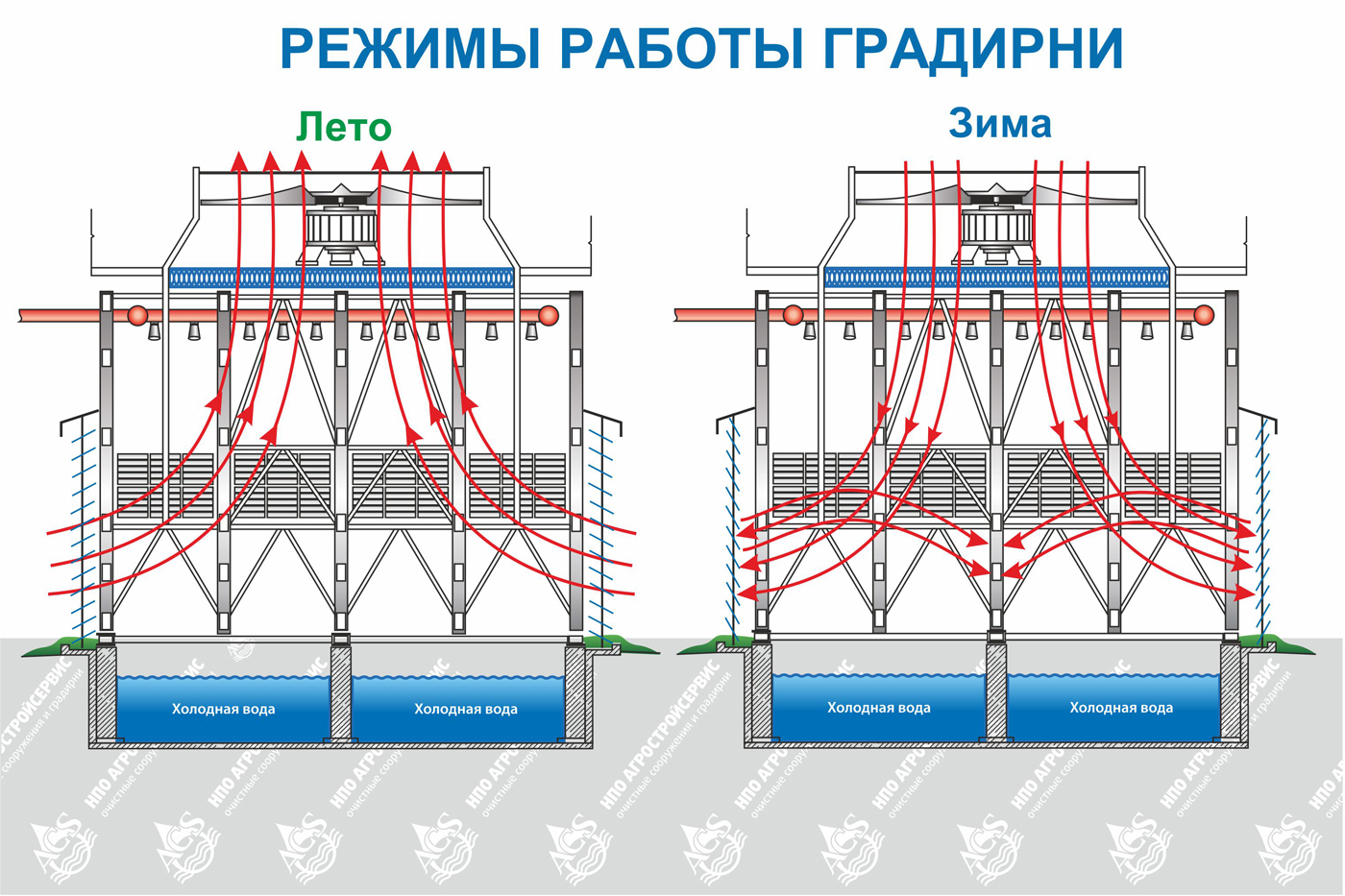

Связано это, в первую очередь, с особенностями климата России. На большей территории нашей страны около полугода температура воздуха на улице ниже 00 С. При таких условиях охлаждение оборотной воды происходит значительно проще и не требует постоянной работы вентиляторных установок.

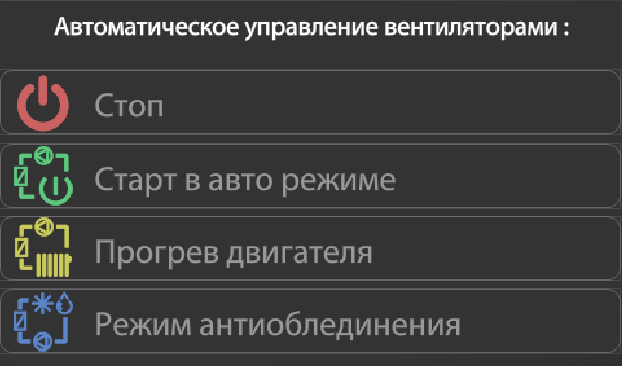

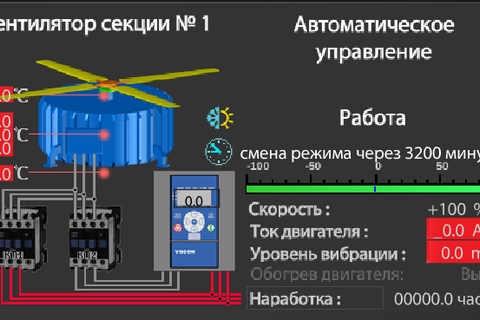

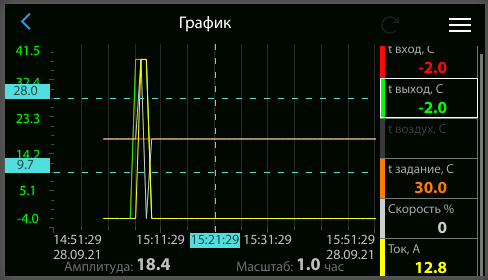

Эффективно регулировать скорость вращения рабочего колеса как раз позволяет система автоматизации градирни. При этом можно добиться значительной экономии электроэнергии.

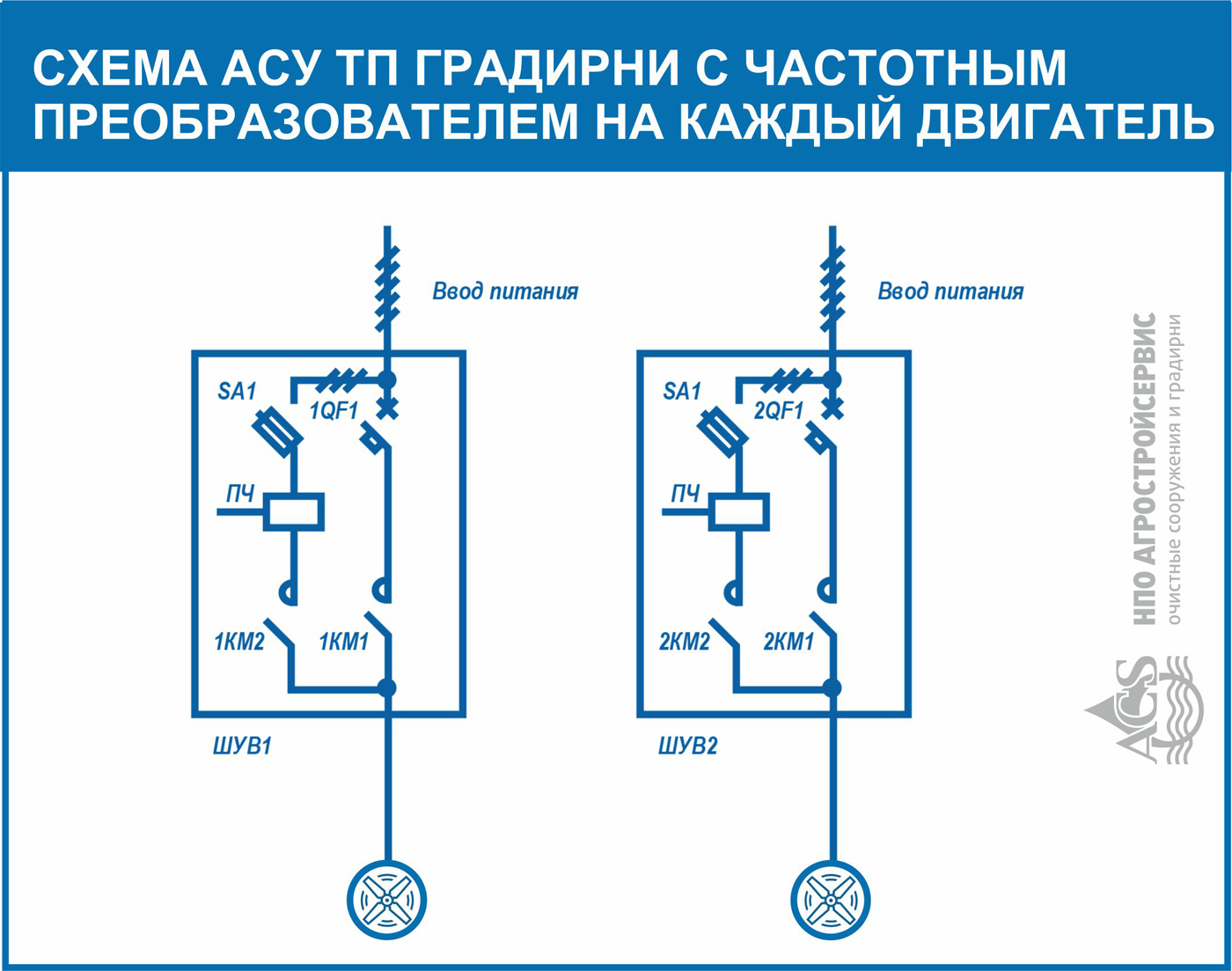

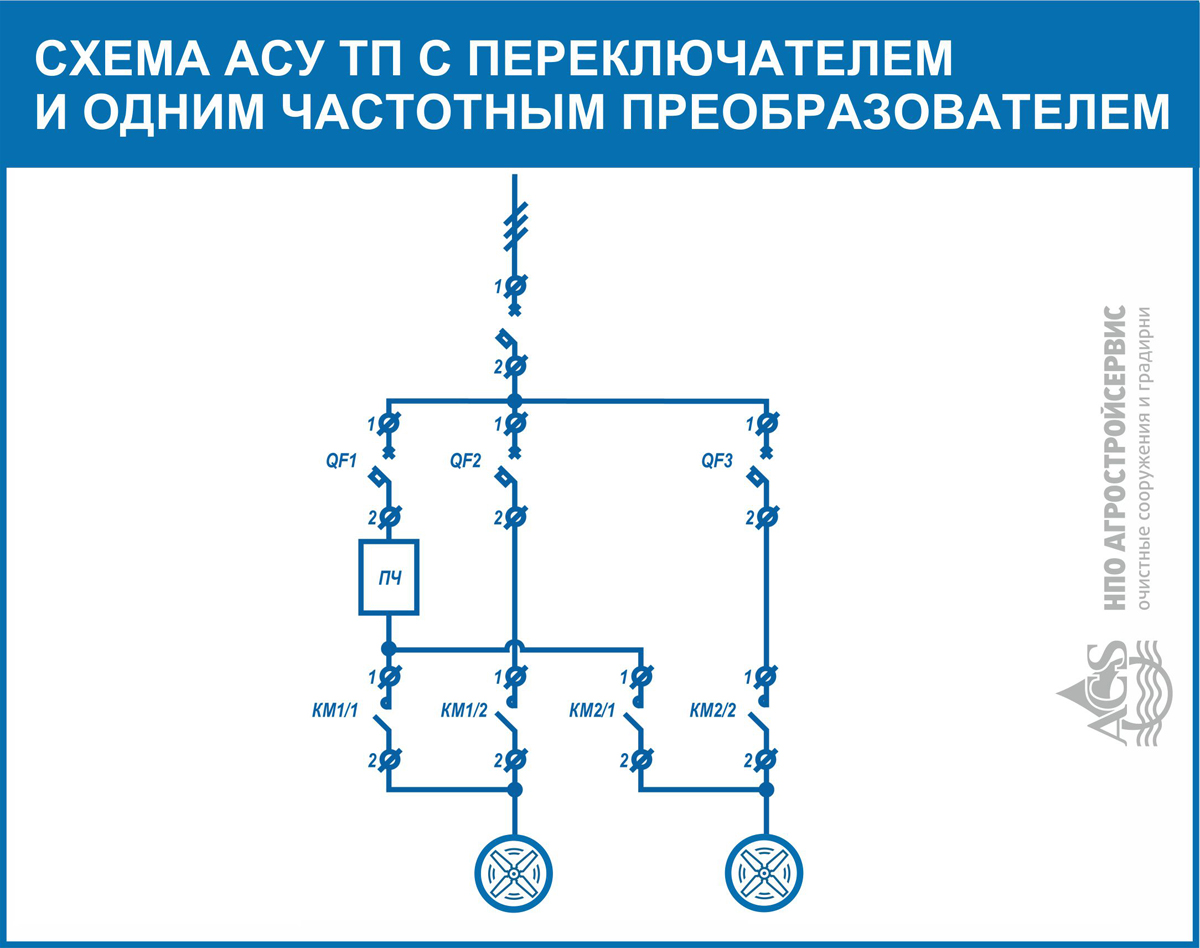

В среднем, использование в управлении вентустановкой частотных преобразователей позволяет сократить расходы на электроэнергию до 40-50%. При этом увеличивается межремонтный интервал электродвигателей.

Для примера, вентилятор ВГ-50 оснащен двигателем мощностью 30 кВт, а ВГ-70 приводом на 75 кВт. Годовой фонд рабочего времени вентиляторной установки составляет 8640 часов. Если экономия от применения АСУ ТП градирни составит всего 30%, то это будет 2592 часа, или 108 дней. При средней стоимости энергоресурса в 6 рублей получим: 2592 часа * 75 кВт * 6 рублей = 1 166 400 рублей в год! И это только от одного вентилятора!

Для крупных водоблоков экономия от использования позволяет окупить автоматическую систему управления в течение года.

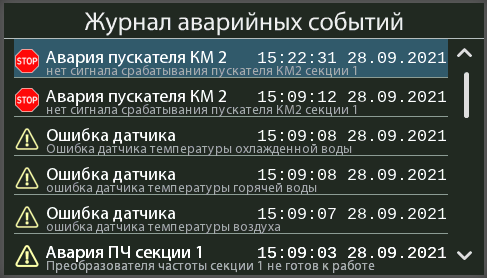

Кроме того, автоматика градирни позволяет функционировать оборудованию без участия оператора, что значительно упрощает процесс работы всего технологического цикла и сокращает до минимума количество ошибок из-за человеческого фактора.

.jpg)