Каркас градирни – общий незаменимый элемент любой вентиляторной или башенной установки. В отличие от зданий и эстакад, металлокаркас теплообменник постоянно находится под воздействием агрессивной водо-воздушной смеси и динамических нагрузок от вибрации вентиляторов. Поэтому от качества проектирования и обоснованности технических решений зависит срок службы всей установки. А от долговечности и надежности защитного покрытия — работоспособность градирни.

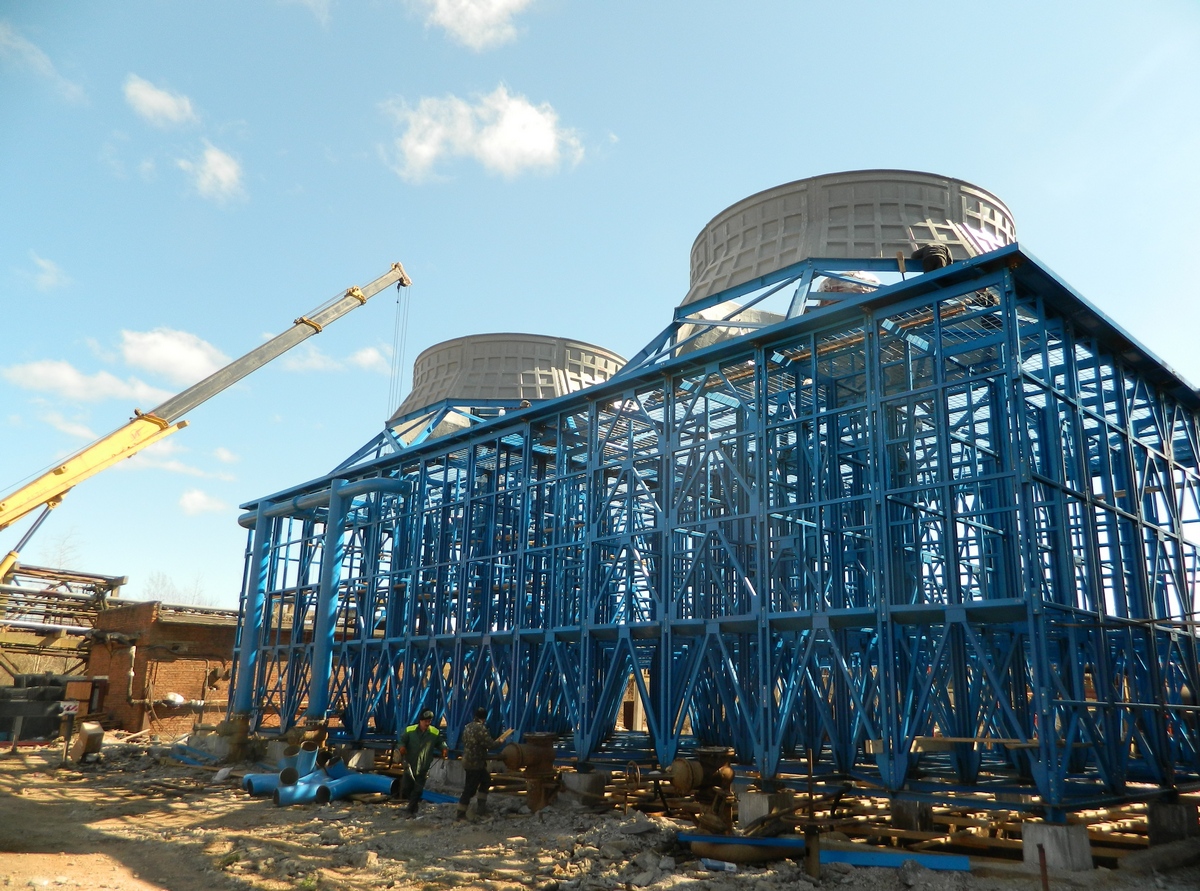

Градирни серии Вента имеют каркас из металлоконструкций полной заводской готовности, устанавливаемый на заранее подготовленный по заданным нагрузкам бассейн. Есть несколько вариантов исполнения, различающихся способом передачи нагрузок от технологических элементов на фундамент, а также способов монтажа.

Все применяемые нашей компанией конструкции каркаса градирни смоделированы в специальных средствах проектирования. Объемная математическая модель рассчитана на прочность и устойчивость с учетом всех нагрузок:

- собственного веса

- ветровой и снеговой нагрузки

- веса воды в системе

- динамической нагрузки от лопастей вентилятора

При расчете смоделированы критические ситуации, а каркас проверен на отрыв лопастей, рост вибрации и т.д.

После монтажа приемка градирни в эксплуатацию осуществляется на основе ГОСТ Р ЕН 14705-2011 «Теплообменники. Методы измерения и оценки тепловых характеристик испарительных градирен», а также РД 34.22.402-94 «Типовая инструкция по приемке и эксплуатации башенных градирен».

Преимущества оцинкованных металлоконструкций |

|---|

|

|

|

|

Популярные вопросы о каркасах градирни

Первый вариант исполнения, который часто используется, – каркас в виде пространственной конструкции из вертикальных внешних колонн и горизонтальных ригелей, усиленных связями. Площадки оросителя и водоуловителя, подвески водораспределения выполняются из массивного металлопроката. Все нагрузки передаются на колонны по периметру и перераспределяются на опоры фундамента.

Для облегчения конструкции и повышения надежности электродвигатель вентилятора градирни имеет собственную стойку, которая передает все динамические нагрузки от этого узла на фундамент. Такое решение уменьшает вибрацию и увеличивает срок службы.

Второй вариант, используемый реже, – конструкция из однотипных металлических рамок заводской готовности, собираемых в пространственную модель при помощи болтов на месте строительства. В этом варианте нагрузки от элементов градирни передаются по цепочке от рамки к рамке и далее на многочисленные опорные элементы. Похожей конструкцией обладают европейские градирни с каркасом из FRP стеклопластика. Но, к сожалению, в России нет утвержденных методик расчета и проектирования FRP конструкций, в силу чего строительство градирен из стеклопластика идет на страх и риск завода–заказчика. При поломке предъявить претензии или доказать ошибочность расчета будет невозможно.

Каркас вентиляторной градирни Вента может быть собран 2 вариантами:

- на сварке

- при помощи болтовых соединений

Однозначно сказать какой из вариантов лучше с точки зрения монтажа или эксплуатации нельзя. В первом случае монтаж ведется дольше, но обслуживание легче. Во втором случае можно собрать градирню быстрее, но при обслуживании раз в несколько лет придется протягивать все соединения для восстановления прежней прочности конструкции, т.к. ветровые, снеговые и вибрационные нагрузки на градирню высоки.

Все проекты градирен для удобства эксплуатации предусматривают лестницы и площадки обслуживания диффузоров, двигателей, оросителя. Эти элементы тоже могут быть изготовлены из металла или стеклопластика.

Элементы каркаса градирни изготавливаются на производственном участке нашей компании в заводских условиях, с последующей защитой от воздействия агрессивных сред с помощью нанесения защитного слоя.

Для защиты конструкций применяются различные методы:

- горячее цинкование

- холодное оцинкование российскими и импортными спецсоставами

- окраска различными красками, преимущественно эпоксидными

- нанесение грунта с последующей окраской на монтаже

Два последних способа были популярны в начале 2000-х, но сейчас используются редко ввиду дороговизны для заказчика и меньшей универсальности.

Холодное оцинкование заключается в создании защитной цинковой пленки без погружения конструкций в расплав. Для этого поверхности элементов каркаса подготавливаются с помощью пескоструйной или дробеструйной обработки в специальной камере до достижения металлического блеска класса Sa2.5. После пескоструйной обработки металлоконструкции проходят промежуточный пост ОТК, обеспыливающую и обезжиривающую обработку.

Далее наносятся несколько слоев цинконаполненного состава, содержащего 98% цинка. Возможно использование импортных, например, бельгийского Дюропокс ДТМ 70 или датского Hempadur mastic - двухкомпонентных грунт-эмалей на основе эпоксидной смолы с УФ-фильтрами и наполнителем из фосфата цинка. Или российских аналогов – Eppex, Цинол, Цинакол.

После нанесения на поверхность в течение 1-2 недель происходит диффузия цинка в структуру металла и создание оксидной пленки на поверхности. Образовавшаяся зона предотвращает появление коррозии в случае повреждения поверхности.

С точки зрения срока службы и соотношения цена–качество оптимальным вариантом будет выбор в пользу российских составов. Они удовлетворяют 3-4 группе красок по СНиП 2.03.11-85 «Защита строительных конструкций от коррозии» и обеспечивают при соблюдении правил эксплуатации срок службы покрытия до 25 лет.

При горячем оцинковании собранные в специальных кондукторах и сваренные в цеху конструкции направляются на один из заводов, специализирующихся на производстве работ с расплавленным цинком. Поскольку конструкции градирни имеют весьма большие размеры, то не каждое предприятие имеет ванну для погружения элементов соответствующего размера. Все это накладывает ограничения, в силу чего провести горячее оцинкование можно не более чем на десятке предприятий в России. Соответственно стоимость тонны каркаса вырастает на 15-20%.

Сама защита подготовленных конструкций производится следующим образом. Перед нанесением покрытия все конструкции в обязательном порядке проходят травление и промывку в отдельных ваннах с химическими составами. После чего направляются во вторую ванну с расплавленным цинком, куда погружаются на несколько минут. Жидкий цинк проникает во все полости и покрывает поверхность защитной пленкой. По мере остывания цинк из расплава проникает в металл, аналогичным с холодным цинкованием образом образуя долговечное покрытие.

Горячеоцинкованный каркас градирни можно собирать только при помощи высокопрочных болтовых соединений, т.к. сварка нарушит цинковый слой и очаг коррозии будет распространяться по металлу под слоем цинка.

С точки зрения эксплуатации горячее оцинкование немного сложнее обслуживать, т.к. при повреждении слоя из цинковой пленки место повреждения необходимо зачистить и восстановить. Для устранения дефекта используются составы холодного оцинкования, т.к. нанести горячий цинк без специализированного процесса в подготовленном цеху нельзя.

Срок службы горячеоцинкованного каркаса составляет 25 лет. В отдельных случаях при соблюдении правил эксплуатации и профилактических мероприятиях его можно увеличить до 40 лет.

Наша компания предлагает дополнительную услугу по окраске каркаса градирни в корпоративные цвета завода по предоставленной колористической схеме. Финишный слой эмали может подбирается по системе RAL. Но при нанесении краски поверх слоя цинка увеличиваются расходы.

Для расчета стоимости и заказа металлокаркаса градирни обращайтесь к нам по телефонам 8-800-222-45-62, 8-8313-34-75-40. Также можно написать на почту acs@acs-nnov.ru

Мы поможем подобрать Вам градирню,

очистные сооружения и КНС

Металлические градирни

Самым распространенным материалом при строительстве градирен на сегодняшний день является металл. Он обладает всеми необходимыми свойствами, обеспечивающими долгий срок службы. На заре своего становления теплообменники строились с использованием деревянного каркаса. Впрочем, на некоторых заводах можно еще найти градирни из дерева. Относительная недолговечность и дороговизна древесины привели к применению в качестве несущего материала металл. Подавляющее большинство конструкций: от блочной миниградирни до башенных, высотой с семнадцатиэтажный дом, представляют собой пространственную металлическую конструкцию, покрытую различной обшивкой.

Градирни, строящиеся по новым технологиям, могут изготавливаться из стеклопластика, однако в России нет нормативной базы для расчета несущей способности такого каркаса. Это и является основной причиной, по которой отечественные производители градирен еще не перешли на этот материал, а используют металлопрокат при их строительстве.

В отличие от FRP (стеклопластика) при проектировании, с помощью специальных программ, рассчитываются необходимые профили несущего каркаса с учетом всех динамических и статических нагрузок, передаваемых от внешних воздействий (снег, ветер вентилятор и т.п.).

Как мы знаем, основным недостатком металла является его низкая коррозионная стойкость. В случае с градирней, металлокаркас постоянно подвержен воздействию паровоздушной смеси. Долговечность каркаса градирни будет напрямую зависеть не только от качества самого металла, но и от его обработки и внешнего покрытия.

В качестве защитного слоя металла чаще всего применяют различные покрытия на основе полимеров.

Чуть реже так называемое «холодное оцинкование» с применением цинкнаполненных составов.

Самым надежным и долговечным методом защиты металла является горячее цинкование. По этой технологии подготовленные металлические элементы опускают на короткое время в ванну с горячим цинком, после чего и происходит реакция с формированием надежного покрытия на поверхности металла. При использовании такой технологии монтаж самого каркаса возможен только на болтовых соединениях.

В отличие от горячего цинкования другие методы защиты дают возможность проводить сварочные работы непосредственно на объектах строительства с последующей обработкой и защитой сварочных швов.

Средний срок службы каркаса защищенного горячим цинком составляет 25-30 лет. Современные же цинкнаполненные составы вплотную приблизились к горячему цинку по своим характеристикам и свойствам.

Несмотря на бурное развитие новых технологий и материалов, металл еще долго будет решать основную роль при строительстве градирен.

Градирни стеклопластиковые

Мы поможем подобрать Вам градирню,

очистные сооружения и КНС

Такие фирмы, как SPIG или GEA, начали развивать это направление довольно давно. Однако в России они не получили столь широкого распространения. На это есть несколько важных причин:

| В России нет утвержденных методик расчета прочностных характеристик стеклопластиков | Таким образом, проверить, насколько предлагаемые конструкции соответствуют нагрузкам в наших регионах, не представляется возможным. При этом условия эксплуатации градирен в России значительно отличаются от европейских – это и серьезные отрицательные температуры, и дополнительное воздействие от снега и льда. |

| Стоимость изделий | Качественные стеклопластиковые комплектующие дороже аналогичных стальных. Учитывая, что цена зачастую является ключевым фактором на тендерах, это значительно снижает распространение пластиковых градирен в нашей стране. |

| Особенности физико-механических свойств | FRP-профили обладают хорошей прочностью при растяжении, имеют высокий предел прочности при изгибе, но низкий модуль упругости. Из-за последнего профили прогибаются под весом воды и других элементов. Кроме того, соединение стеклопластика возможно только при помощи болтов. При сборке важно соблюдать момент затяжки, иначе можно просто сломать профиль. При постоянной динамической нагрузке от вентилятора градирни болтовые соединения со временем начинают ослабевать – требуется их повторная протяжка. Учитывая дефицит рабочего персонала на заводах и минимальные сроки остановочных ремонтов – это может стать существенной проблемой. |

Таким образом, стеклопластиковые градирни являются интересным, перспективным продуктом. Однако на сегодняшний день недостаточная научная база и сложные условия эксплуатации сильно ограничивают их использование в России.

Градирни железобетонные

Во время великой застройки в Советском Союзе градирни на предприятиях предпочитали строить из железобетона. Это касалось не только башенных, но и СК-400, СК-1200 и самых популярных на данный момент – вентиляторных.

В вентиляторных установках из бетона изготавливалось не только основание, а также и вся верхняя часть градирни.

Казалось бы, такое изготовление водоохлаждающих установок более затратное относительно металлических каркасов. Однако все недостатки, касаемые стоимости строительства в тот период, перекрывали долговечностью материала. Это позволяло меньше уделять внимание обслуживанию каркаса градирни, а соответственно и технологических остановочных ремонтов было меньше, а в Советское время, в эпоху развития промышленности это был, пожалуй, главный критерий.

Градирни бетонные вентиляторные изготавливали по тем же принципам. Отличительной особенностью является тот фактор, что в вентиляторных охлаждающих установках применяли обшивку, а вот основной каркас градирни и все несущие узлы были из бетона.

Применение бетонных градирен

Бетон в качестве строительного материала используется человечеством довольно давно. Еще в Месопотамии человеческая цивилизация строила дома из искусственного камня.

Градирня как строительное сооружение не является исключением и также изготавливается из бетона. Особенно это касается башенных градирен, строящихся на ТЭЦ и АЭС.

На атомных станциях, где количество воды в оборотном цикле достигает нескольких десятков тысяч кубов, применяются башенные градирни из бетона. Такая градирня представляет собой башню параболоидной формы, стенки которой заливаются высокопрочным водостойким бетоном. Более подробно про башенные градирни можно прочитать в нашей новости Башенные градирни-свои правила.

Что касается вентиляторных градирен, то здесь можно сказать, что полностью бетонные градирни встречаются крайне редко. Каркас, диффузоры, обшивка представляли собой монолитную конструкцию. Их проектировали в основном для «грязных циклов» и стоят такие градирни на трубных заводах и химических предприятиях.

В советские времена, при строительстве типовых вентиляторных градирен, в качестве каркаса также использовался бетон. Если быть более точным, то каркас собирался из отдельных железобетонных элементов (балки, колонны, ригеля).

На сегодняшний день такие градирни «доживают» свой век и уступают более легким и менее затратным градирням из металла и стеклопластика.

Достоинства и недостатки железобетонных градирен

Охлаждение технологического оборудования определяет количество и качество выпускаемой продукции. На электростанциях для охлаждения турбин генератора и иного оборудования требуется большое количество воды. Гидроэлектростанции располагаются вблизи естественных источников воды: рек и водоемов. Это позволяет на своей территории организовать пруд - охладитель, или брызгальный бассейн.

При необходимости использовать замкнутый контур на водооборотном цикле электростанции, для охлаждения большого объема воды применяются железобетонные башенные градирни.

К плюсам применения железобетонных градирен относится:

- возможность охладить большое количество воды

- долговечность

- минимальная стоимость эксплуатации в аспекте использования энергозатрат, в сравнении с вентиляторными градирнями

- простота эксплуатации

На сегодняшний день часть ГРЭС в рамках модернизации производства установило парогазовые установки (ПГУ). Эффективность работы данных установок зависит от многих факторов, в число которых входит качество охлаждения и чистота воды в ВОЦ электростанции. С целью сокращения расходов и увеличения эффективности работы технологического оборудования на предприятиях по выработки электроэнергии применяются башенные железобетонные градирни.

К минусам железобетонных градирен можно отнести:

- большую стоимость строительства

- потребность в большом участке под строительство

- отсутствие регулирования подачи уличного воздуха

- склонность к обмерзанию

- высокую требовательность к площадке под строительство

Большая стоимость строительства железобетонных градирен в условиях рыночной экономики ставит под вопрос окупаемость проекта в течение ближайших 6-8 лет.

Для охлаждения парогазовых установок (ПГУ) не требуется грандиозного количества воды. Для их охлаждения применимо строительство отдельного водооборотного цикла, оборудованного секционными вентиляторными градирнями, имеющими меньшую стоимость строительства, обладающими всем необходимым функционалом для обеспечения работы в зимнее время и меньшее значение подпитки.